- Zautomatyzowane manualne skrzynie biegów znajdują się w znaczącej liczbie samochodów różnych marek

- W trakcie wymiany sprzęgła mechanicy muszą zachować szczególną ostrożność, w celu zapewnienia prawidłowego działania podzespołu

- Najważniejszym elementem układu jest siłownik, który musi być wyregulowany lub zaprogramowany pod konkretny model pojazdu producenta

Systemy zautomatyzowanych manualnych skrzyń biegów (ASG lub AMT) nigdy nie znalazły powszechnego zastosowania w przemyśle motoryzacyjnym. Mimo to niektórzy producenci samochodów instalowali te systemy w znacznej liczbie swoich modeli aut. Najbardziej znanym przykładem jest marka Smart.

Ekspert firmy ZF Aftermarket, oferującej na rynku części zamiennych elementy układu sprzęgłowego marki SACHS do znaczącej liczby pojazdów z ASG, wyjaśnia, jak z sukcesem przeprowadzić wymianę tego typu sprzęgła.

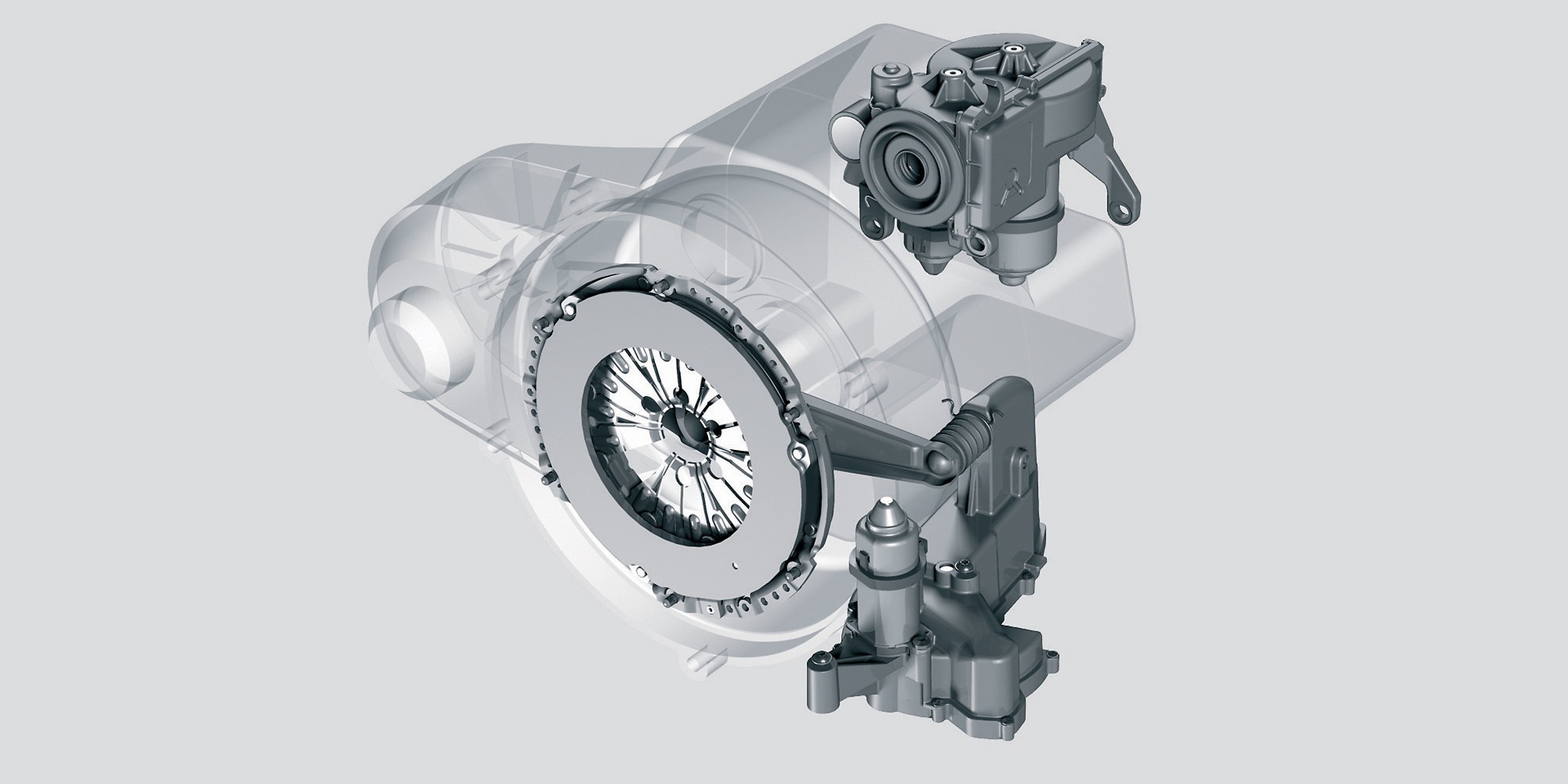

Blisko 20 lat temu przy pomocy zautomatyzowanych skrzyń manualnych przemysł motoryzacyjny chciał stworzyć alternatywę dla klasycznych automatycznych skrzyń biegów z konwerterami momentu obrotowego. Układ opierał się na tradycyjnej manualnej skrzyni biegów w konstrukcji z wałkiem pośrednim, wyposażonej w suche sprzęgło i siłownik hydrauliczny lub elektryczny, który sterował pracą sprzęgła i wybieraka zmiany biegów.

Dwie pierwsze generacje dwumiejscowych samochodów marki Smart zostały w 100% wyposażone w ten wariant napędu. Modele te zostały zbudowane w latach 1998-2015. Na rynkach 46 krajów na całym świecie, ich produkcja przekroczyła 1,7 miliona egzemplarzy na początku 2015 roku. Innymi producentami, którzy zdecydowali się na rozwiązanie ASG, były marki Citroën, Dacia, Renault oraz Iveco. Nawet Volkswagen Group stosował ASG od 2013 roku w swoich samochodach miejskich oraz w ich odpowiednikach marek Seat i Skoda. Ostatnim przykładem pojazdu dostępnego na rynku była Lada Vesta.

Zautomatyzowane sprzęgła – stabilne działanie i sporadyczne awarie

Rozwiązanie ASG w pojazdach nie jest powszechnie spotykane, pomimo że zasada jego działania jest zasadniczo taka sama jak w przypadku manualnych skrzyń biegów. Istnieją jednak pewne zasadnicze różnice, o których należy pamiętać podczas dokonywania napraw zautomatyzowanych sprzęgieł.

Są one stabilne i mniej podatne na awarie. Ponieważ załączanie biegów odbywa się za pośrednictwem elektronicznie sterowanego elementu wykonawczego, błędy obsługi spowodowane przez kierowcę są praktycznie nieistotne dla funkcjonowania układu. Automatyczna zmiana biegów zapobiega także jeździe ze zbyt małą prędkością obrotową silnika. Niemniej jednak, nawet zautomatyzowane sprzęgła zużywają się po jakimś czasie, co prowadzi do niepożądanych efektów, takich jak zerwania lub niepełnego oddzielenia się tarczy sprzęgłowej od koła zamachowego. Prawidłowy montaż części zamiennych zautomatyzowanego sprzęgła ma decydujący wpływ na komfort jazdy i żywotność tego elementu, ponieważ elektroniczne sterowanie działa zgodnie ze stałymi parametrami. Nieprawidłowe wartości wyjściowe, zgodnie z którymi działa jednostka sterująca, mogą doprowadzić do m.in. nieharmonijnego rozruchu silnika.

Precyzyjne testowanie nawet przed instalacją

Części zamienne opuszczają zakłady produkcyjne w pełni przetestowane i w idealnym stanie. W wyjątkowych przypadkach mogą wystąpić niewielkie uszkodzenia w trakcie transportu, których skutkiem może być wadliwe działanie części i konieczność ich ponownego demontażu.

Z tego powodu przed instalacją części konieczna jest dokładna kontrola stanu całego sprzęgła. Szczególną uwagę należy zwrócić na przekroczone bicie boczne tarczy sprzęgłowej. W tym celu firma ZF Aftermarket oferuje narzędzie do sprawdzania bicia bocznego. Jeśli wartość graniczna 0,5 milimetra zostanie przekroczona, to mechanik powinien wyeliminować bicie boczne tarczy sprzęgła za pomocą widelca prostującego.

Oprócz uszkodzeń samej tarczy sprzęgła może również dojść do uszkodzenia siłownika. Elementy te można wymienić tylko w całości, co nie wymaga wielkiego wysiłku ze względu na zastosowanie jedynie elektrycznego połączenia z pojazdem. Uwaga: W przypadku niektórych modeli samochodów warsztat musi wyregulować napięcie wstępne siłownika poprzez sprężynę równoważącą. W przypadku innych niektórych pojazdów warsztat musi posiadać urządzenie diagnostyczne do „nauczenia” sprzęgła, w którym jednostka sterująca skrzyni biegów określa punkt załączania sprzęgła.

Jeżeli pracownicy warsztatu przestrzegają podstawowych zasad, takich jak zachowanie czystości elementów oraz prawidłowe centrowanie tarczy sprzęgła przed montażem, pomyślne przeprowadzenie naprawy jest wręcz gwarantowane.