汽车行业的持续发展导致对车辆制动系统的要求不断提高。

造成这种情况的原因很多。一方面,汽车的功率越来越大、从而速度也越来越快,另一方面,由于有越 来越多服务于更多安全及舒适性的组件,汽车也更重。这就使制动系统也必须承受越来越大的载荷。 另一个不能忽视的方面是当今现代化的汽车行驶系。虽然这些意味着更舒适及更好的行驶动态,但各个 组件允许的公差也更低。

一辆在前桥上带三角形悬挂臂架的汽车,其刹车盘跳动公差在过去大约为100μm(0.10 mm),而在现 代化的多连杆悬架则还不到一半。

除了刹车盘的正常磨损之外,以下问题也有可能:

- 制动颤振(Juddern)──热颤振、冷颤振、厚度差

- 锈斑导致颤振

- 噪音

- 制动效果不足

- 刹车盘显示裂缝

- 刹车盘有凹槽

我们准备在这篇文章中深入研究制动颤振。

有些汽车往往由于制动系统的沉重负担产生所谓的制 动颤振,也被称为“Juddern”。

这种现象可能有几个原因。因此,有必要对车辆和制 动系统两者进行更详细的测试,以便找到故障,保证 长时期内不会再发生。

一个常见的误解是刹车盘必须轻微跳动,以便在完 成制动过程后将刹车片重新从刹车盘松开。但这完 全不合乎实际。

为了避免在较高速度时质量的不均匀分布,不给行 驶系额外的负担,对所有由TRW生产的刹车盘进行 单独校准和平衡。

“颤振”指的是制动过程中产生的方向盘的旋转振动,通常都伴随着尖锐噪音。可根据原因将这些现象 划分为热颤振(高速制动时产生)和冷颤振(在所有速度范围内都可能发生)。

技术指导

有材料转移的刹车盘

“热颤振” 的描述如下:

- 尖锐噪音在100和250赫兹频率之间。在减速过程中尖锐噪音的强度可能不同,但不影响制动效果。

- 方向盘振动以及刹车踏板脉动。

制动过程中制动颤振的强度取决于目前作用的制动力 (踏板力)。通常,若在刹车盘摩擦表面上有呈圆形排 列的斑点,则表示有热颤振。制动过程中由于局部 过热导致材料从刹车片转移至刹车盘,和/或刹车盘 铸造材料发生永久性的结构变化。转移的材料通常在 正常负载范围内可在制动时被清除。局部发生的结构 变化(也称为马氏体)比起始结构更硬,只能通过切 削加工过程除去。在此应确保完全除去硬化结构,但 不得达到或低于刹车盘的最小尺寸。为避免风险,建 议更换刹车盘。

有“热点”的刹车盘

制动颤振可能同时由多种因素造成,所以很难明确将原 因排序。因此,在研究原因时需要一步一步地来进行:

- 首先要明确颤振是来自前桥还是后桥。

- 然后应检查制动部件,从制动踏板开始、经过制动 助力器、制动主缸、刹车线、制动软管到车轮制动 器。如果必须更换,为了安全原因(不均匀制动) 应按桥更换刹车片和刹车盘、刹车鼓和刹车蹄片。 此外,应检查车轮的平衡、端面跳动、径向跳动和 凹凸花纹的状态。

- 最后,应检查桥设置、悬架、转向部件和车轮轴 承,必要时进行调整和修理。

车轮悬架的损坏

在正常制动过程中可通过制动踏板的脉冲,通过方 向盘的转矩波动和/或通过桥与车身部件的振动来确 定发生的“冷颤振”。

与“热颤振”的区别是其频率范围低得多(大约5至 50Hz),而冷颤振效果几乎与温度无关,在每次刹车 时都会出现。

根据速度这些噪音可能更大或更小些。

冷颤振的主要原因是刹车盘的厚度差 (见XZS107)。 此外,与“热颤振”类似,损坏的轴承部件或车轮不 平衡都会加大这种效果。

厚度差的原因

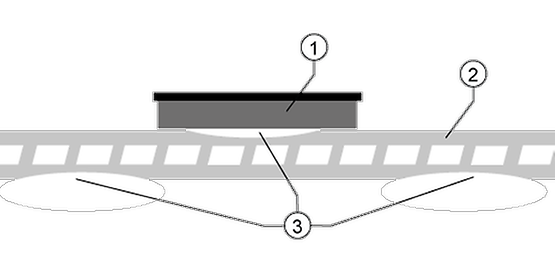

因装配产生的径向误差(跳动)导致行驶期间每次车 轮转动时刹车片与刹车盘之间的局部接触,即使没有 操作制动。虽然在这种情况下接触力相对较低,但在 刹车盘的某些点材料被摩去(厚度差),这在达到一定 程度时导致颤振。

带厚度差的刹车盘 1 刹车片 2 刹车盘 3 磨损/厚度差 variation

影响厚度差的因素

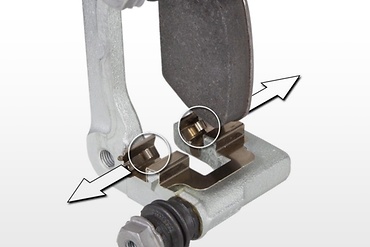

厚度差可能在行驶期间中通过“冲洗”产生,这是 由部分帖紧的刹车片造成。稍微卡住的刹车片或 活塞常常是产生厚度差的原因。其他原因还有错 误装配(污垢、腐蚀、冲击扳手扭矩过大等)、 使用条件、司机的驾车行为以及交通条件。 在高速公路上长途行驶时非常轻微的制动可能产生厚 度差,导致颤振现象,大多数刹车盘可通过几次更强 的制动再次恢复。

司机的感觉是与温度无关的脉动刹车踏板(冷颤振)。

厚度差的影响可能因车型不同而非常不同,并且取决 于所述动力传递因素和车桥、转向及底盘部件的阻尼能力。

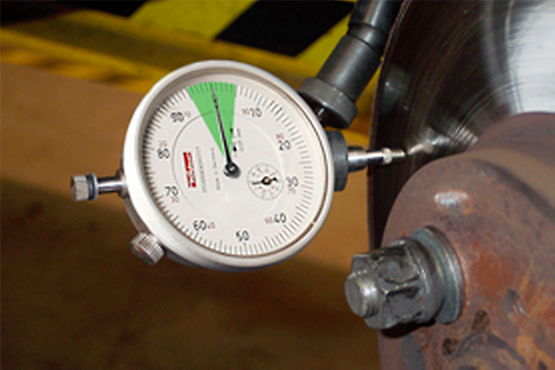

测量刹车盘

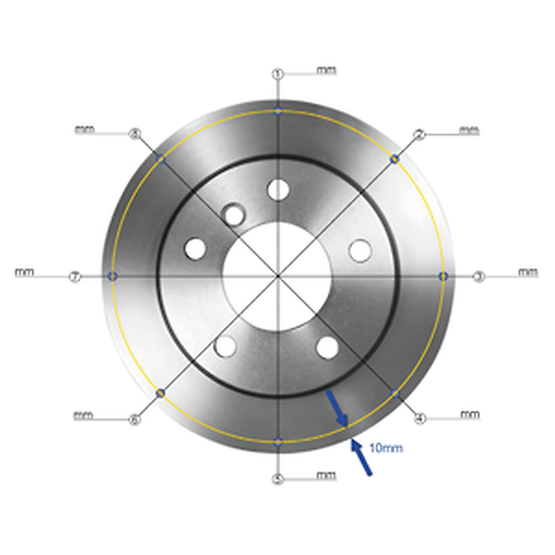

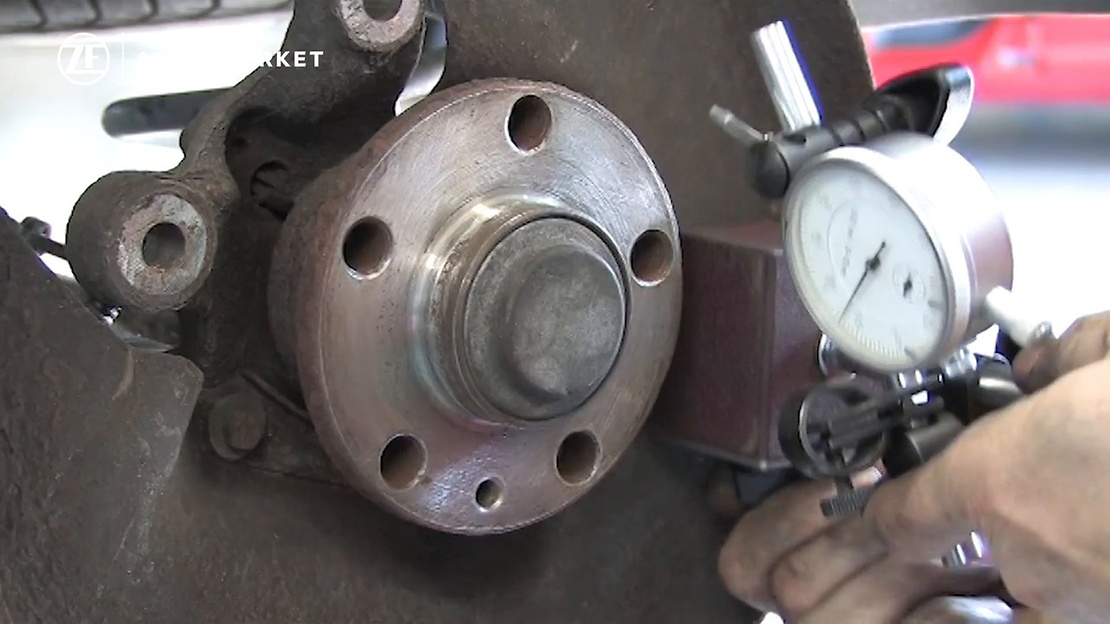

在安装好的状态进行跳动测试,并使用一个千分表 (测量精度至少0.01mm)在外盘半径下约10至15毫 米处执行。

通过转动车轮多周所测得值应不超过50μm(0.05mm), 旧车为100μm(0.1mm)。

如果刹车盘在轮毂上对应固定孔的定位确保获得最小 测量值,则可以取得满意的结果。必要时通过更换/ 组合影响组件(轮毂、刹车盘、轴承)进行优化。

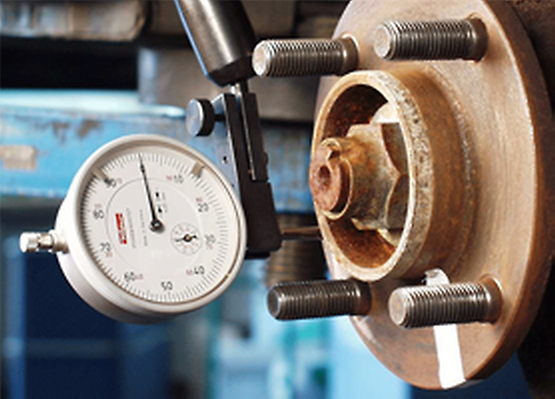

测量轮毂

此外,需格外小心,保持接触面和吻合处于干净和正 常状态 (见XZS103)。如上所述,轮毂也可能产生过度 刹车盘跳动,因此必须对径向误差进行测量。在此情况 下,可以假定外半径的跳动最大值为30μm(0.03mm) 。如果偏差较大必须检查轮毂和轮轴承,必要时更换。

刹车盘厚度差的测量

刹车盘摩擦环厚度差的测量可在生产中只用特殊设备 精确进行。拥有足够的精度,也可以在车间中使用精 密测微螺钉来完成,其精度为+/-0.001毫米。在此, 应在圆周的8个点,在距外摩擦半径约10毫米处进行测 量。在不同的车辆类型,不同的厚度12至15μm(0.012 至0.015mm)可能已经导致颤振现象。因此不能超出 这些值。厚度差的计算见服务信息 XZS107。

有光隙的轮毂

另一个测试步骤是检查轮毂的接触面。

使用直尺可以方便快速地测试轮毂的接触面。 如有光隙产生要立即更换轮毂。只有当轮毂有平坦表 面时,可以无需多虑地安装刹车盘。

涂过多油脂的轮毂

如果更换刹车盘及清洗之后,在轮毂上涂了过多的油 脂,具有相同的效果。刹车盘没有按计划对上法兰, 产 生一次轻微刹车盘跳动。随着时间的推移这种跳动不 断增加,直到司机通过上述症状发现。

此外,建议同时也执行如“热颤振”一节中所述的一些测试步骤。包括盘式制动器的功能状况、车轮轴 承、车轮悬架和转向部件以及前桥调整。上述陈述清楚地表明,大径向误差和产生厚度差的原因很难确 定。对于所涉及的车辆,大多数情况下感觉必须更换刹车盘和刹车片,即使通过对受影响组件进行测量, 在必要时将其更换,就可在很大程度上限制或清除故障。

值得了解

采埃孚售后产品组合

在产品目录中了解我们完整的制动器产品组合