我们了解原厂– 因为我们就是原厂制造商

每个伦福德 (LEMFÖRDER) 备件在进入市场之前都经历了漫长而复杂的开发过程。由于我们直接与原厂制造商合作,因此我们意识到我们有责任确保每个零件都通过他们的测试并满足原厂要求。看看我们的开发部门,您就会明白为什么我们数十年的原厂经验和最先进的专业知识能够发挥重要作用。

伦福德 (LEMFÖRDER) 的开发

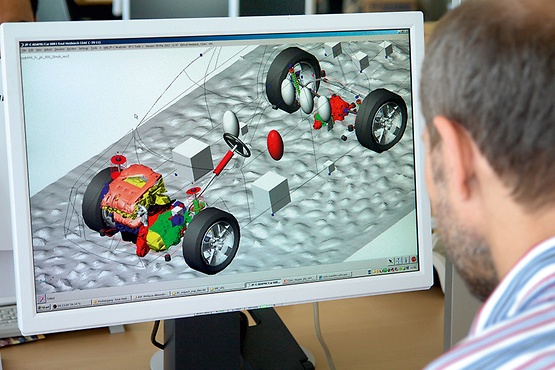

研究和开发

底盘组件的开发从屏幕上的初步设计开始。我们经验丰富的工程师与车辆制造商合作,为正在开发的每个组件制定材料要求、几何形状、设计和安装点配置。在此过程中,我们不仅关注单个部件的单独功能,还要检查部件间的协同工作是否正常,还要考虑有关作用力和可用安装空间的预期要求,以及与直接连接的底盘部件的相互作用。汽车制造商在需求规格中列出了这些参数。第一个计算机模拟,例如FEM强度分析,然后运行。 一旦这些工作成功完成,设计发布就会进入下一步,其中涉及构建初始原型。

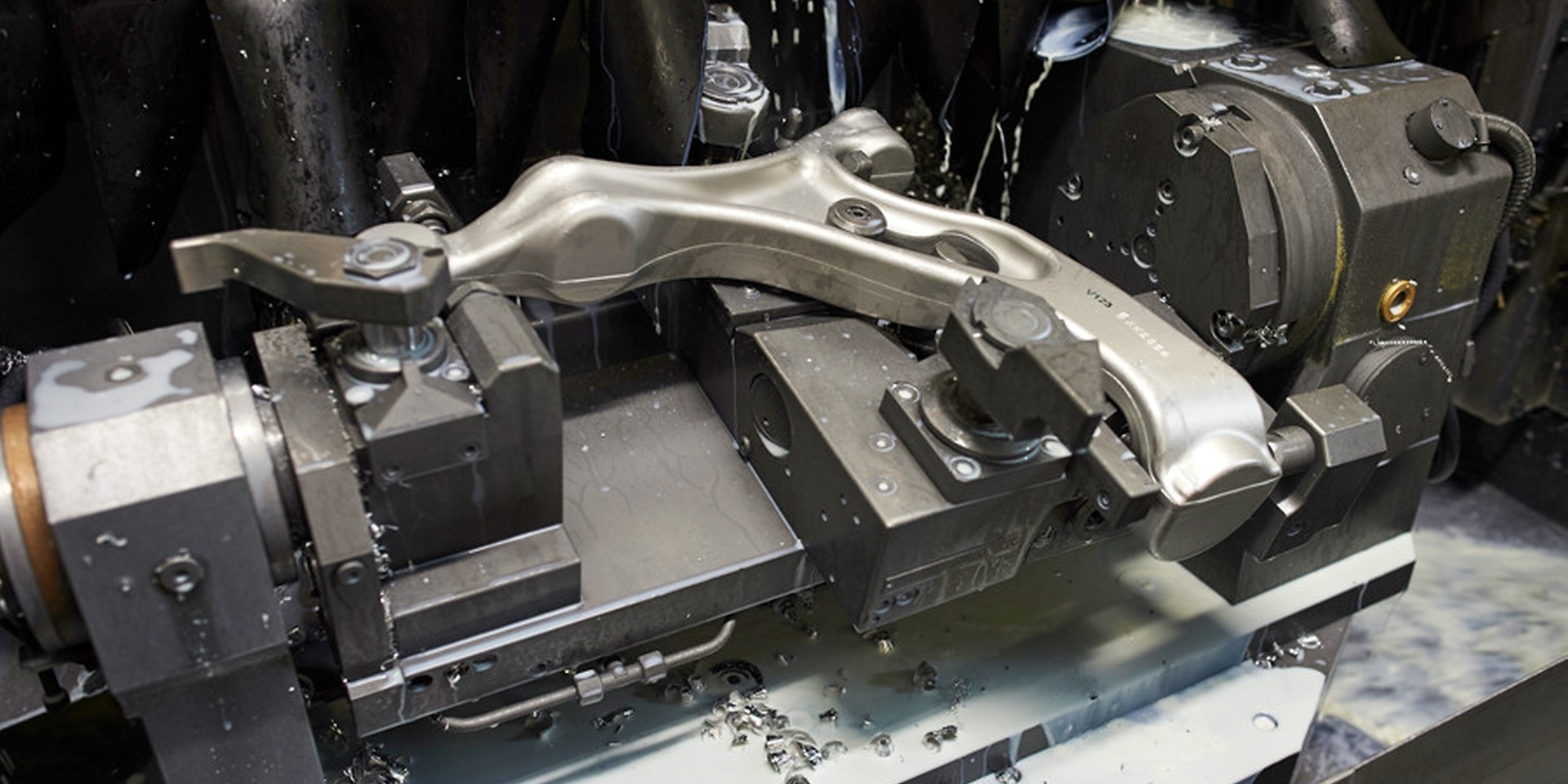

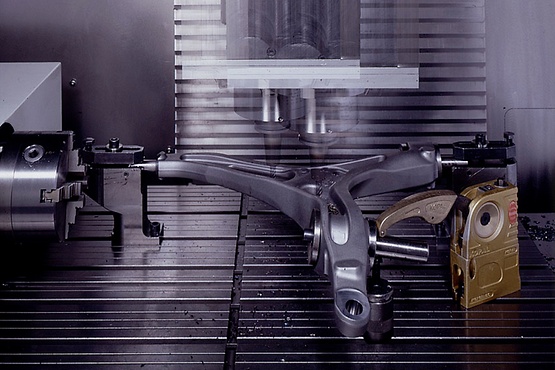

原型制作

最初的原型通常是由实心块铣削而成。开发部提供的3 模型是为CNC加工准备的。在这里,创造力与绝对精确度相结合是最重要的。

至此,仅存在于计算机内部的虚拟东西现在变成了真实且有形的东西。零件发布后,下一阶段涉及使用接近生产的工具(例如锻造控制臂)进行小批量生产。

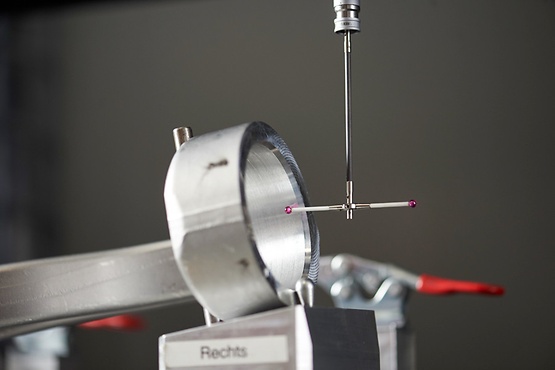

根据要求规范,对所有单独的零件和预组装的底盘部件进行测量,分析材料特性并检查和记录所有功能值。

原型需要在实验室和测试车辆上进行测试,直到最终满足车辆制造商的要求和愿望。正因如此,每年会生产超过15,000个原型。

这就需要一家在市场上成功运营多年的知名公司来承担相关成本。

测试和验证

通过不同的测试程序我们实现了对最高质量的自愿承诺,这些测试程序远远超出了市场上通常的标准。除了在我们的研发设施中进行广泛的研究外,所有伦福德 (LEMFÖRDER) 产品还在实际条件下进行了密集的负载测试,来检查以下关键因素:

- 起步扭矩

- 旋转和倾斜扭矩

- 径向和轴向弹性

- 球头螺栓的拉出和压出强度

- 屈曲力

一旦某些测量值超出所需的公差,舒适度可能会受到严重影响。检测的物理变量还可以深入了解被测零件的磨损和安全性。

在过去几年中,对这些零件的要求显着增加,这影响了测试方法和测试持续时间。由于市场全球化,对产品的要求也大幅提高,需要进行更多、更长的测试。

一方面,测试系统必须密封以抵抗水压,但另一方面,也必须牢固地机械连接,以便水压无法撬开密封套。

因此,伦福德 (LEMFÖRDER) 的每个零件均经过 ISO/TS 16949 和 (EU) No. 461/2010 法规的认证。

驾驶测试

在测试台上进行验证后,开发的最后一步是在汽车制造商发布的相关测试跑道上进行道路测试。

因此,这些部件要在所有类型的道路条件下进行测试,包括模拟最极端的天气条件和工作负载。

通过这种方式,我们确保每个伦福德 (LEMFÖRDER) 零件都符合最高的、最严格的原厂标准,以确保出色的抓地力和平稳的驾驶动力。 换句话说:寻找安全与舒适的完美结合。