减少盘式制动器的剩余磨削扭矩— —完全无需电子装置!

关于减少燃料消耗并以此降低 CO2 排放的讨论,以及随着未来电动汽车数量的增加而使噪音最小化等议题都 对 车 辆 制 造 商 提 出 了 迫 切 的 要 求 。在 这 个 方 向 上 迈 出 的 重 要 一 步 即 为 主 动 式 制 动 摩 擦 片 复 位 装 置 的 发 展 — — 这 种部件体量小巧,但作用巨大。

技术指导

通过制动系统,车辆的动能转化为热能。此时制动摩擦 片挤压在制动盘上,并使车辆减速。制动过程完成后, 当制动器松开时,制动摩擦片必须重新返回其静止位 置。在这个过程中,对于磨损特性和噪音特性尤为重要 的是尽可能减小剩余磨削扭矩。然而,制动摩擦片也不 能距离制动盘过远,否则将会造成制动器的踏板行程 和响应时间延长并危及安全。一直以来,这种折衷关系 对结构工程师不断提出各种各样的挑战。

与目前仍被普遍认为的错误看法相反,制动摩擦片并非 在制动盘的侧面冲击下返回起始位置,而是借助制动钳 活塞的密封环来完成。

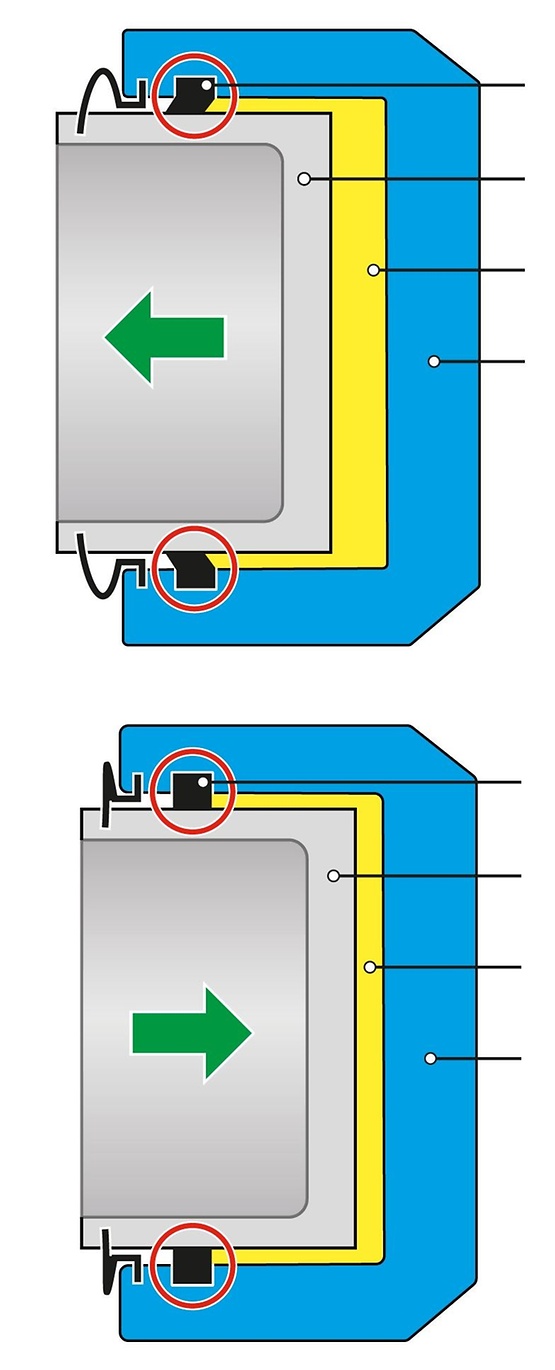

当活塞移动时(制动器被踩下),密封环在静摩擦的作用 下一同运动,此时发生轻微(弹性)形变(图示 1)。松开 制动器后,制动钳上的压力被完全释放,活塞通过处于预 张紧(形变)状态的密封环返回到起始位置(图示 2)。由 此达到制动盘与制动摩擦片之间结构性限定的间隙。

由于随着摩擦片磨损的增加,活塞的位移力大于密封环 的静摩擦力,因此活塞会在磨损的大小范围内滑出密封 圈。得益于回滚 (Rollback) 效果,结构性限定间隙可在 制动器松开后重新调回。

由于受结构条件所限,无法始终达成制动摩擦片经过活 塞密封环返回,因此必须针对这个问题找到一个支持性 解决方案。主动式制动摩擦片复位装置的开发即为这一 发展举措的结果。

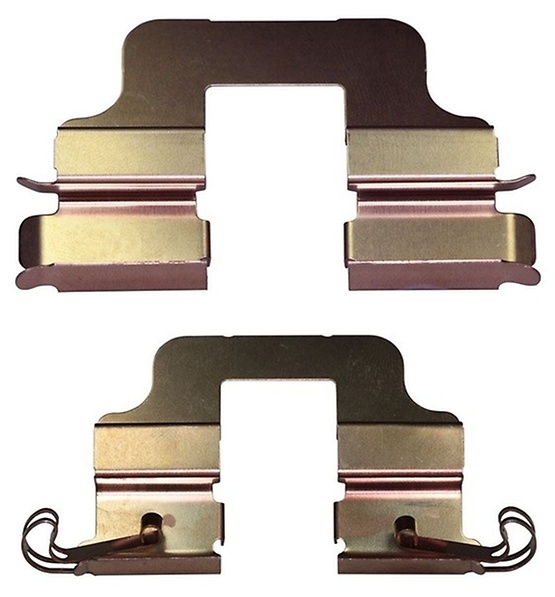

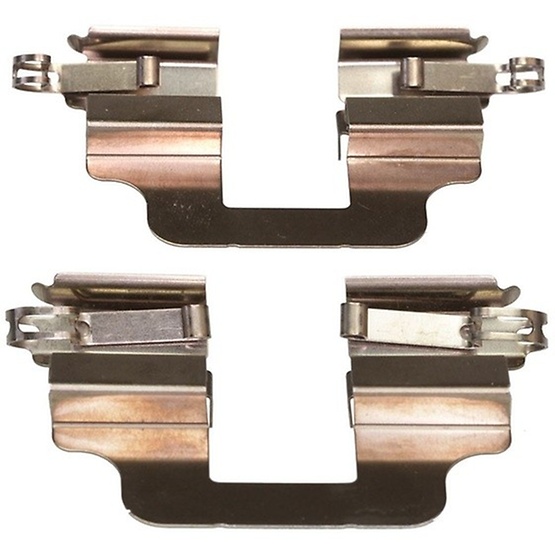

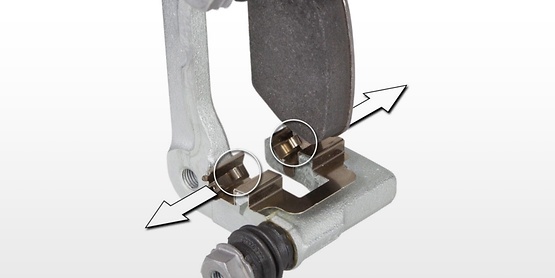

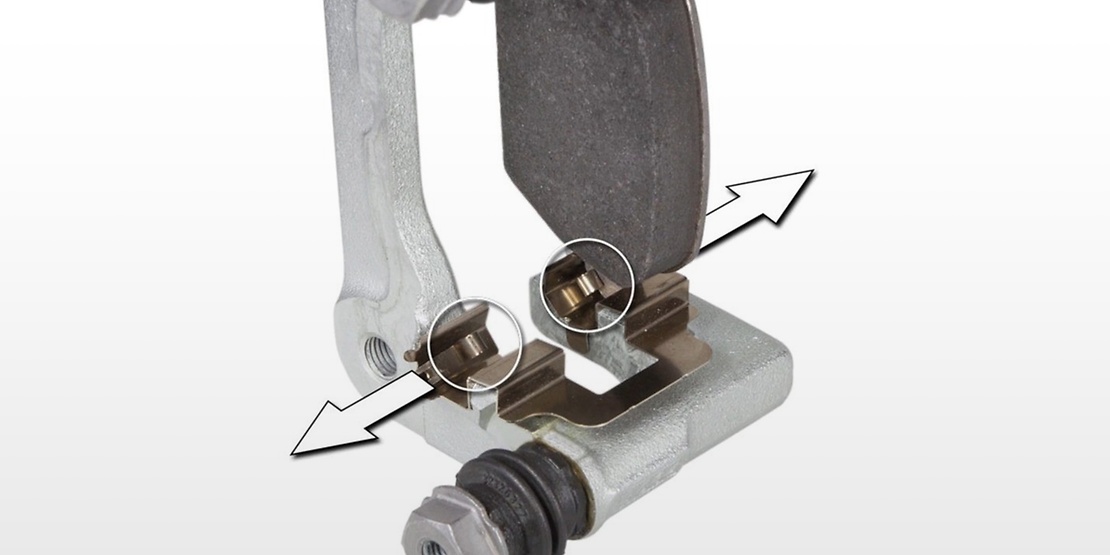

主动式制动摩擦片复位装置是为改良制动摩擦片复位 而开发的摩擦片止动弹簧的升级产品。摩擦片止动弹簧 通过一个附加安装的弹簧机构进行了扩展,这不仅可以 使制动摩擦片的凸耳在支座上更顺畅的滑动,同时能够 以机械方式将制动摩擦片从制动盘上拉回。

在制动摩擦片的整个使用寿命中,弹簧也随之相应延 长,以此确保在摩擦片磨损增加时仍能够满足其功能。

为确保系统功能正常,务必在每次更换制动摩擦片时将 弹簧换新。旧弹簧已根据摩擦片的磨损情况相应调整了 长度,因而无法在新制动摩擦片上满足其功能。

在安装新制动摩擦片时必须注意,将摩擦片凸耳定位到 弹簧板上时,需使弹簧能够在制动过程结束后将制动摩 擦片从制动盘上拉开。

值得了解

采埃孚售后产品组合

在产品目录中了解我们完整的制动器产品组合