Wir verstehen OE – weil wir OE sind

Hinter jedem LEMFÖRDER-Ersatzteil steckt, bis zur Markteinführung, ein langwieriger und anspruchsvoller Entwicklungsprozess. Durch unsere Zusammenarbeit mit OE-Herstellern sind wir uns der Verantwortung bewusst, stets dafür Sorge zu tragen, dass jedes Teil die Tests besteht und die OEM-Anforderungen erfüllt. Werfen Sie einen Blick in unsere Entwicklungsabteilung und entdecken Sie, wie unsere jahrzehntelange Erfahrung in der Erstausrüstung (OE) in Kombination mit modernstem Know-How den entscheidenden Unterschied macht.

Entwicklungen von LEMFÖRDER

Forschung und Entwicklung

An erster Stelle der Entwicklung einer Fahrwerkkomponente steht der Entwurf am Bildschirm. Unsere erfahrenen Ingenieure erstellen in Zusammenarbeit mit den Fahrzeugherstellern den Materialbedarf, die Geometrie, das Design und die Beschaffenheit der Befestigungspunkte für jedes zu entwickelnde Bauteil. In diesem Prozess achten wir nicht nur auf die individuelle Funktionsweise der Einzelteile, sondern prüfen auch, ob die Teile richtig zusammenarbeiten.

Neben der Prüfung der Einwirkkräfte und des zur Verfügung stehenden Bauraums berücksichtigen wir auch die Wechselwirkungen mit den benachbarten Fahrwerkteilen, die im Lastenheft des Fahrzeugherstellers definiert sind.

Am Computer werden bereits die ersten Simulationen z. B. FEM Festigkeitsanalysen durchgespielt. Sind diese erfolgreich abgeschlossen, geht es nach der Designfreigabe zum nächsten Schritt: dem Bau der ersten Prototypen.

Musterbau

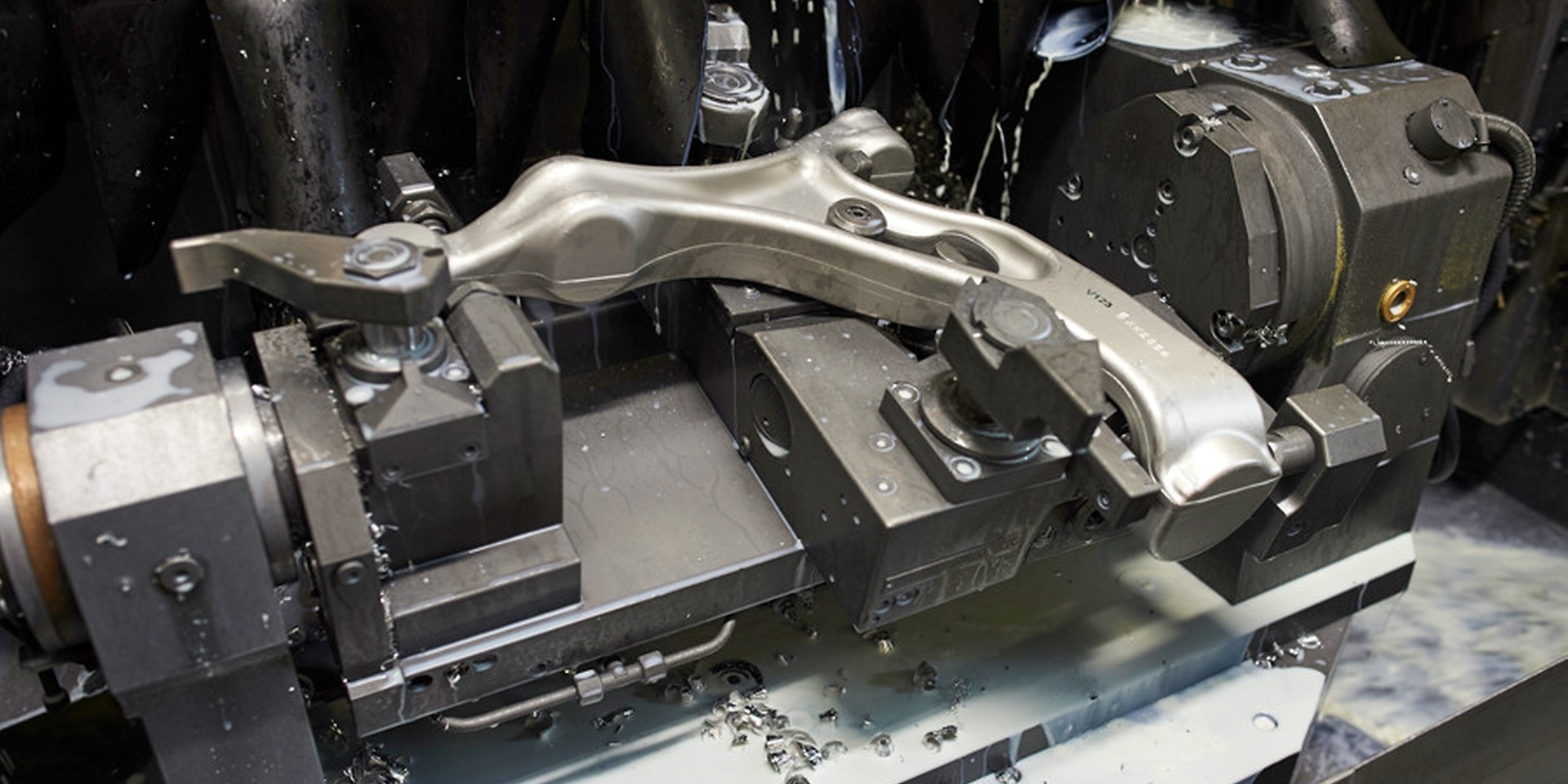

Die ersten Prototypen werden in der Regel aus dem Vollen gefräst. Aus der Entwicklung bereitgestellte 3D-Modelle werden für die CNC-Bearbeitung entsprechend aufbereitet.

Hier ist Kreativität, in Verbindung mit höchster Präzision gefragt, denn jetzt wird, was bisher nur virtuell im Rechner vorhanden war, in etwas Reales, Greifbares verwandelt.

Nach der Bauteilfreigabe geht es in die Fertigung kleinerer Stückzahlen aus seriennahen Werkzeugen (z. B. Schmiedelenker).

Dabei werden sowohl alle Einzelteile als auch die fertig montierten Fahrwerkkomponenten vermessen, die Materialeigenschaften analysiert und sämtliche Funktionswerte gemäß Lastenheft überprüft und dokumentiert. Die Prototypen werden dann sowohl im Versuch als auch in Erprobungsfahrzeugen getestet, bis sie letztlich den Anforderungen und Wünschen des Fahrzeugherstellers entsprechen.

So werden in einem Jahr über 15.000 Prototypen produziert.

Die damit verbundenen hohen Kosten kann nur ein renommiertes, seit Jahren erfolgreich am Markt operierendes Unternehmen schultern.

Test und Validierung

Unsere Selbstverpflichtung zu höchster Qualität erreichen wir durch die unterschiedlichsten Testverfahren, die weit über das marktübliche Maß hinausgehen. Neben umfangreichen Untersuchungen in unseren Forschungs- und Entwicklungseinrichtungen müssen sich alle LEMFÖRDER-Produkte intensiven Belastungstests unter realen Bedingungen unterziehen. Es werden unter anderem folgende kritische Faktoren überprüft:

- Losbrechmomente

- Dreh- und Kippmomente

- Radial- und Axialelastizitäten

- Auszieh- und Ausdrückkräfte des Kugelzapfens

- Knickkräfte

Sobald sich einige Messwerte außerhalb der Toleranzen bewegen, sind starke Komforteinbußen zu erwarten. Darüber hinaus geben die betrachteten physikalischen Größen Aufschluss über den Verschleiß und die Sicherheit der getesteten Teile.

Die Anforderungen für diese Teile sind in den letzten Jahren signifikant gestiegen. Das betrifft sowohl die Prüfverfahren wie auch die Dauer der Prüfungen. Es werden mehr und längere Tests durchgeführt.

Zudem haben sich die Anforderungen an die Produkte durch die globalisierten Märkte deutlich erhöht. So werden in der Umweltsimulation die Bauteile hinsichtlich ihrer Abdichtung in Temperaturbereichen von -40 °C bis zu +100 °C geprüft. Und es wird nicht nur mit reinem Wasser, sondern auch mit Salzwasser oder konzentrierter Salzlösung getestet. Darüber hinaus werden sowohl die Belastungen durch eine Waschstraße (ca. 10 bar) als auch durch einen Hochdruckreiniger (bis zu 100 bar und 80 °C Wassertemperatur) simuliert.

Das System muss dabei einerseits gegen den Wasserdruck an sich dicht sein, aber andererseits auch mechanisch so fest verbunden sein, dass der Dichtbalg nicht von dem Wasserdruck weggehebelt werden kann.

Fahrversuch

Nach der Validierung auf dem Prüfstand erfolgt als letzter Schritt in der Entwicklung der Praxistest auf den freigaberelevanten Teststrecken der Automobilhersteller.

Mit Fahrversuchen unter den unterschiedlichsten Straßen- und Klimabedingungen werden die Teileauf Herz und Nieren getestet.

Dabei werden alle erdenklichen Fahrsituationen, alle gängigen Fahrbahnbeläge und die unterschiedlichen Fahrstile mit in Betracht gezogen.