Compreendemos o equipamento original, porque somos equipamento original

Cada peça de substtituição Lemförder passa por um longo e complexo processo de desenvolvimento antes de ser colocada no mercado. Uma vez que trabalhamos diretamente com fabricantes de equipamento original, estamos conscientes da nossa responsabilidade de assegurar que cada peça passa nos seus testes e cumpre os requisitos do equipamento original. Venha conhecer o nosso departamento de desenvolvimento para compreender como a nossa experiência de muitas décadas em equipamento original e o nosso know-how fazem toda a diferença.

Desenvolvimento da LEMFÖRDER

Investigação e desenvolvimento

O anteprojeto no ecrã é o ponto de partida do desenvolvimento de um componente de chassis. Os nossos experientes engenheiros criam, em colaboração com os fabricantes de veículos, os requisitos do material, a geometria, o design e a configuração dos pontos de montagem para cada componente a ser desenvolvido. No processo, não só prestamos atenção ao funcionamento individual das peças individuais, mas também verificamos se as peças funcionam correctamente em conjunto. As exigências previstas em termos de forças externas e espaço de instalação disponível também são tidas em consideração, bem como a interação com as peças do chassis diretamente ligadas. O fabricante do veículo estabelece estes parâmetros num caderno de encargos.

Em seguida são realizadas as primeiras simulações por computador, p. ex., análises das forças FEM. Depois de estas terem sido concluídas com sucesso, a aprovação do design dá lugar ao próximo passo, que consiste em construir os primeiros protótipos.

Criação de protótipos

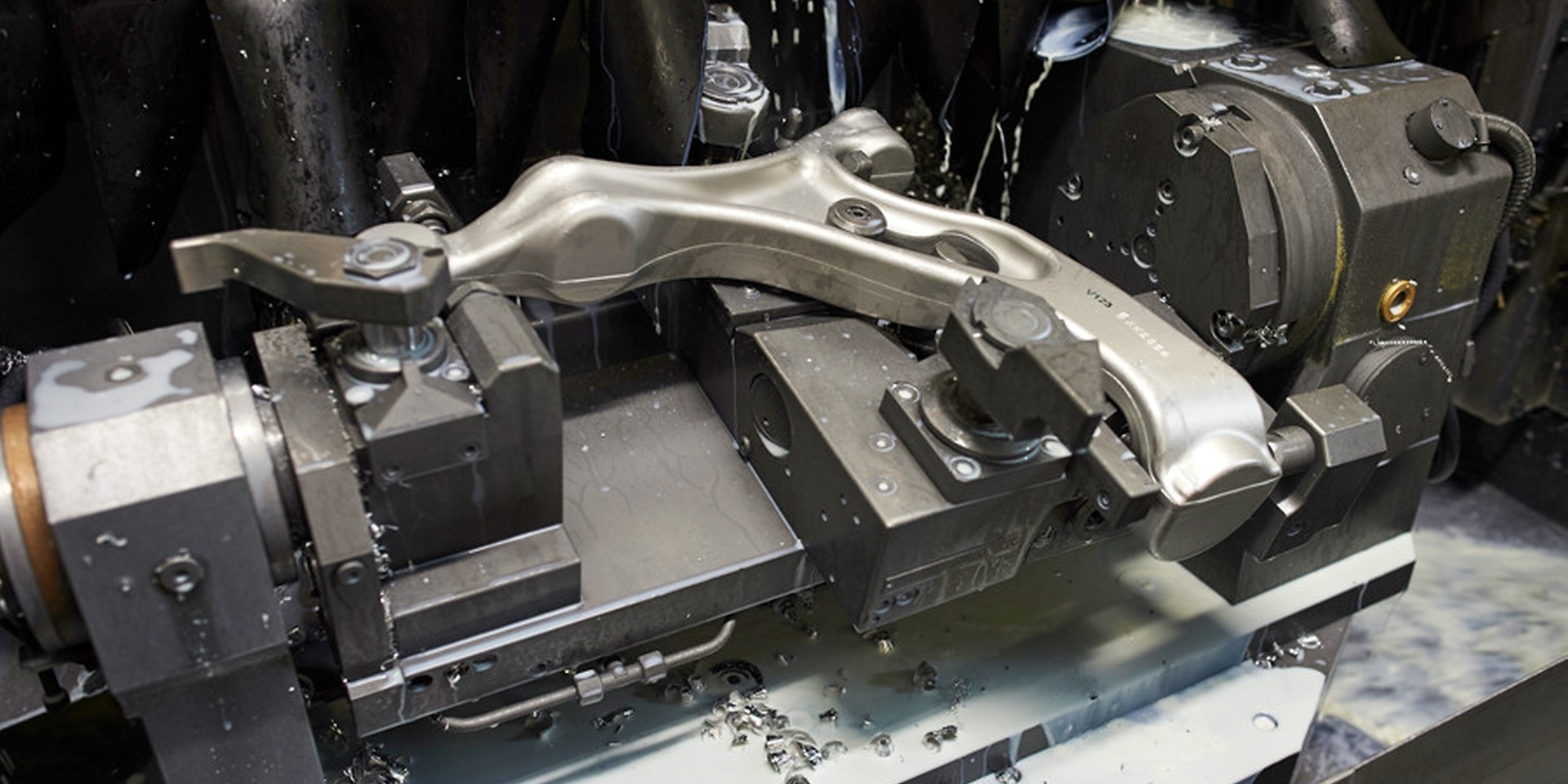

Geralmente, os primeiros protótipos são fresados a partir de um bloco maciço. Os modelos 3D fornecidos pelo departamento de desenvolvimento são preparados em conformidade para maquinação CNC.

Nesta fase é imprescindível criatividade aliada a precisão absoluta.

O que até ao momento só existia virtualmente num computador é agora transformado em algo real e palpável.

Depois da aprovação da peça, a fase seguinte consiste em produzir pequenas séries com ferramentas quase de série (p. ex., braços de suspensão forjados).

Todas as peças individuais e os componentes do chassis pré-montados são medidos, as propriedades do material analisadas e todos os valores funcionais são verificados e documentados de acordo com o caderno de encargos.

Em seguida, os protótipos são testados no laboratório e em veículos de ensaio até cumprirem os requisitos e os desejos do fabricante do veículo.

Mais de 15 mil protótipos são produzidos anualmente desta forma.

Para conseguir suportar os custos associados a este processo é preciso ser-se uma empresa conceituada com uma longa e bem-sucedida atividade no mercado.

Teste e validação

Satisfazemos o nosso compromisso voluntário de qualidade máxima através de diferentes procedimentos de ensaio, que cumprem padrões acima dos normalmente aplicados no mercado. Adicionalmente aos amplos estudos realizados nas nossas instalações de investigação e desenvolvimento, todos os produtos LEMFÖRDER são sujeitos a intensos ensaios de carga sob condições reais. São verificados os seguintes fatores críticos:

- Binário de arranque

- Binário de rotação e de inclinação

- Elasticidades radial e axial

- Força de desengate e de extração do pino esférico

- Forças de deformação

Quando certos valores medidos ficam fora das tolerâncias exigidas tal, quase de certeza, compromete seriamente o conforto. As variáveis físicas observadas dão uma ideia sobre o desgaste e a segurança das peças ensaiadas.

Nos últimos anos os requisitos aplicáveis a estas peças foram sendo cada vez mais, tanto a nível dos métodos como da duração dos ensaios. São realizados mais ensaios e com uma duração maior. De igual forma, os requisitos aplicáveis aos produtos também aumentaram significativamente devido à globalização dos mercados.

Por exemplo, a vedação dos componentes é ensaiada na simulação ambiental a temperaturas entre -40 °C e +100 °C. Além de água pura, nos ensaios utiliza-se também água salina ou uma solução concentrada de sal.

Do mesmo modo, são também simuladas as cargas ocorridas numa instalação de lavagem de carros (aprox. 10 bar) e num sistema de lavagem a alta pressão (até 100 bar e 80 °C de temperatura da água).

Por um lado, o sistema tem de estar vedado contra a pressão da água, mas, por outro lado, tem de estar também firmemente ligado mecanicamente de modo que a pressão da água não consiga deslocar o fole de vedação.

Teste de condução

Após a validação no banco de testes, a fase final do desenvolvimento consiste no teste de condução nas pistas de teste pertinentes para efeitos de aprovação pelos fabricantes de automóveis.

As peças são testadas em testes de condução sob condições de estrada e climatéricas muito variadas.

São tomadas em consideração todas as condições de condução concebíveis, todos os tipos de piso comuns e os diferentes estilos de condução.