Entendemos los OE porque somos OE

Cada pieza de repuesto de Lemförder se somete a un largo y complejo proceso de desarrollo antes de salir al mercado. Dado que trabajamos directamente con los fabricantes de equipo original, somos conscientes de nuestra responsabilidad de garantizar que todas y cada una de las piezas pasen sus pruebas y cumplan con los requisitos de equipo original. Eche un vistazo a nuestro departamento de Desarrollo y verá por qué nuestras décadas de experiencia en OE y nuestros conocimientos punteros marcan la diferencia.

Desarrollo de LEMFÖRDER

Investigación y desarrollo

El borrador en la pantalla es el punto inicial del desarrollo de un componente para suspensión. Nuestros experimentados ingenieros crean, en cooperación con los fabricantes de vehículos, los requisitos de material, la geometría, el diseño y la configuración de los puntos de fijación para cada componente que se va a desarrollar. En el proceso, no solo prestamos atención al funcionamiento individual de las piezas, sino que también comprobamos si las piezas funcionan correctamente juntas. También se tienen en cuenta los requisitos esperados en relación con las fuerzas de acción y el espacio de montaje disponible, junto con la interacción con las piezas de la suspensión conectadas directamente. El fabricante del vehículo establece estas condiciones marco en un pliego de condiciones.

A continuación, se realizan las primeras simulaciones por ordenador, por ejemplo, los análisis de fuerzas electromotriz. Una vez que se hayan completado correctamente, la homologación del diseño pasa a la siguiente fase, en la que se construyen los prototipos iniciales.

Prototipado

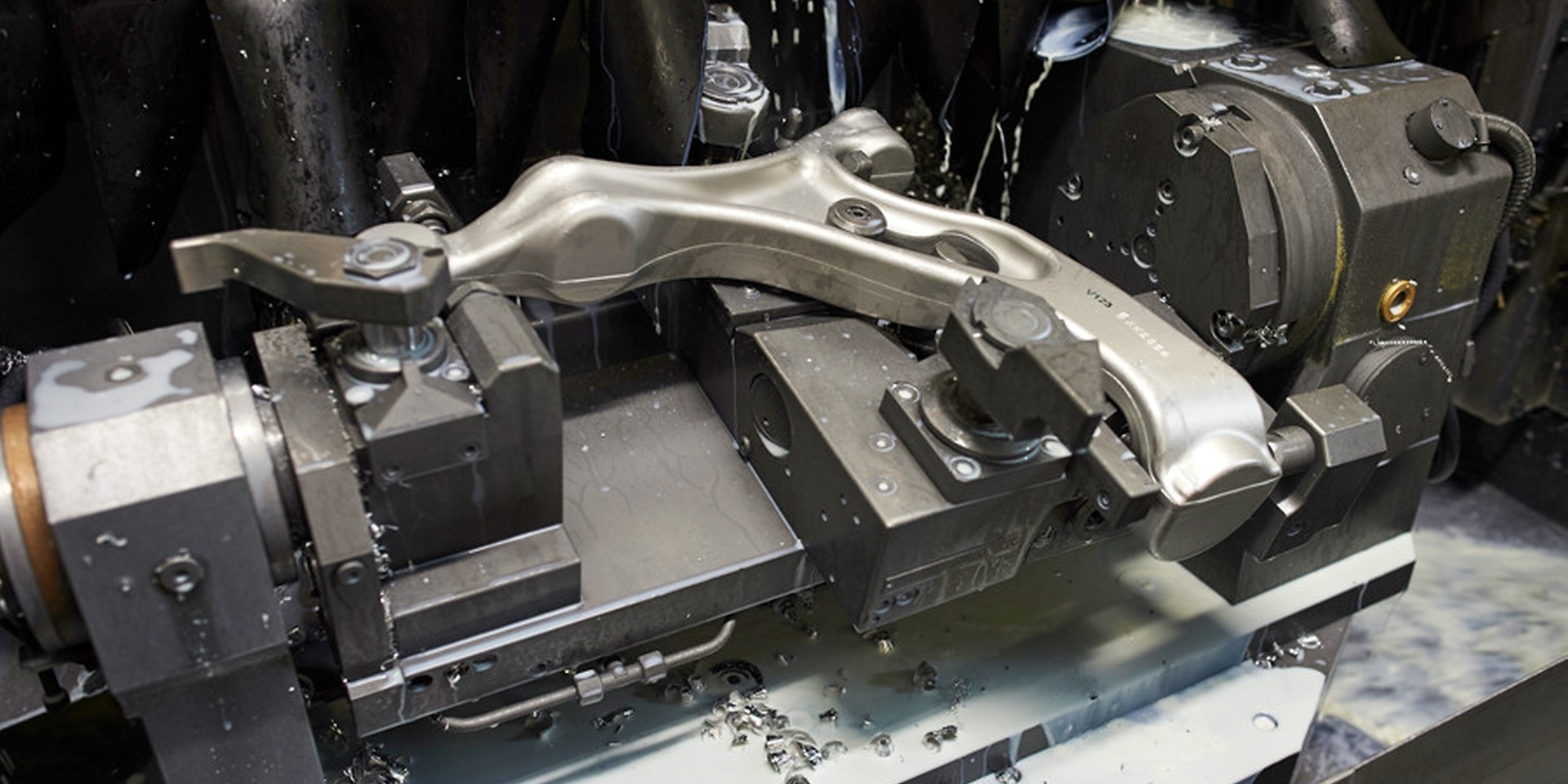

Los prototipos iniciales suelen fresarse partiendo de un bloque completo. Los modelos 3D que proporciona el departamento de Desarrollo se preparan de forma correspondiente para el mecanizado CNC.

Aquí, la creatividad combinada con una precisión absoluta está a la orden del día.

Lo que solo existía en el mundo virtual dentro del ordenador ahora se convierte en algo real y tangible.

Tras la homologación de las piezas, en la siguiente fase se pasan a producir pequeñas cantidades a partir de herramientas casi de serie (p. ej., brazos de control forjados).

Se miden todas las piezas sueltas y los componentes del chasis premontados, se analizan las propiedades del material y se comprueban y documentan todos los valores funcionales según el pliego de condiciones.

A continuación, los prototipos se prueban en el laboratorio y en vehículos de ensayo hasta que finalmente satisfacen los requisitos y exigencias del fabricante del vehículo.

De este modo, se producen más de 15.000 prototipos cada año.

Para poder asumir los gastos asociados se necesita una empresa reconocida y con años de exitosa presencia en el mercado.

Ensayo y validación

Logramos nuestro compromiso voluntario con la máxima calidad mediante los procedimientos de ensayo más variados, que superan en gran medida los estándares que se suelen encontrar en el mercado. Además de amplios estudios llevados a cabo en nuestras plantas de investigación y desarrollo, todos los productos de LEMFÖRDER se someten a intensas pruebas de carga en condiciones reales. Se comprueban los siguientes factores fundamentales:

- Par de arranque

- Par de torsión y vuelco

- Elasticidades radiales y axiales

- Fuerza de tracción y expulsión del perno de bola

- Fuerzas de pandeo

Si algunos de los valores de medición se encuentran fuera de las desviaciones límite exigidas, es posible que se produzca un gran detrimento del confort. Las variables físicas observadas también proporcionan información valiosa sobre el desgaste y la seguridad de las piezas de ensayo.

Los requisitos para estas piezas han aumentado enormemente en los últimos años, lo que afecta tanto a los métodos de ensayo como a su duración. Los ensayos son cada vez más numerosos y largos. Además, los requisitos exigidos a los productos también han aumentado sustancialmente a causa de la globalización de los mercados.

Por ejemplo, el sellado de los componentes se prueba en una simulación ambiental con un rango de temperatura de -40 °C a 100 °C. Aparte del agua pura, para los ensayos también se usa agua de mar o una solución salina concentrada.

De modo similar, también se simulan las cargas ejercidas en un lavado de automóviles (unos 10 bar) y en un limpiador a alta presión (hasta 100 bar y 80 °C de temperatura del agua).

Por una parte, el sistema debe estar sellado para contrarrestar la presión del agua, pero, por otra parte, las conexiones mecánicas deben ser firmes para que la presión de agua no pueda hacer palanca en el fuelle de estanqueidad.

Ensayo del vehículo en carretera

Tras la validación en el banco de pruebas, el paso final del desarrollo implica el ensayo del vehículo en un circuito de pruebas del fabricante relevante para la homologación.

Las piezas se someten a exhaustivos ensayos en las condiciones climáticas y viarias más diversas.

Para ello, se tienen en cuenta todas las situaciones de conducción imaginables, todas las superficies habituales en las carreteras y los diferentes estilos de conducción.