Comprendemos los equipos originales porque nosotros los fabricamos

Cada refacción de Lemförder se somete a un largo y complejo proceso de desarrollo antes de comercializarse. Dado que trabajamos directamente con los fabricantes de equipo original, somos conscientes de nuestra responsabilidad de garantizar que todas y cada una de las piezas pasen sus pruebas y cumplan con los requisitos de equipo originale. Eche un vistazo a nuestro departamento de desarrollo y comprenderá por qué décadas de experiencia en equipos originales y conocimientos técnicos de vanguardia marcan la diferencia.

Desarrollo de LEMFÖRDER

Investigación y desarrollo

El borrador en la pantalla es el punto de partida para el desarrollo de un componente del chasis. Nuestros experimentados ingenieros, en colaboración con los fabricantes de vehículos, elaboran los requisitos en cuanto a materiales, geometría, diseño y configuración de los puntos de montaje de cada componente que se desarrolla. En el proceso, no solo prestamos atención al funcionamiento individual de las piezas individuales, sino que también comprobamos si las piezas funcionan correctamente juntas. Los requisitos esperados en cuanto a las fuerzas de actuación y el espacio de montaje disponible también son factores a tener en cuenta, además de la interacción con otras piezas del chasis con conexión directa al componente. El fabricante de vehículos fija todos estos parámetros en un pliego de condiciones.

A continuación, se ejecutan las primeras simulaciones en computadora, como los análisis de fuerzas FEM. Una vez completados con éxito, el diseño pasa al siguiente paso, que implica la construcción de los prototipos iniciales.

Prototipos

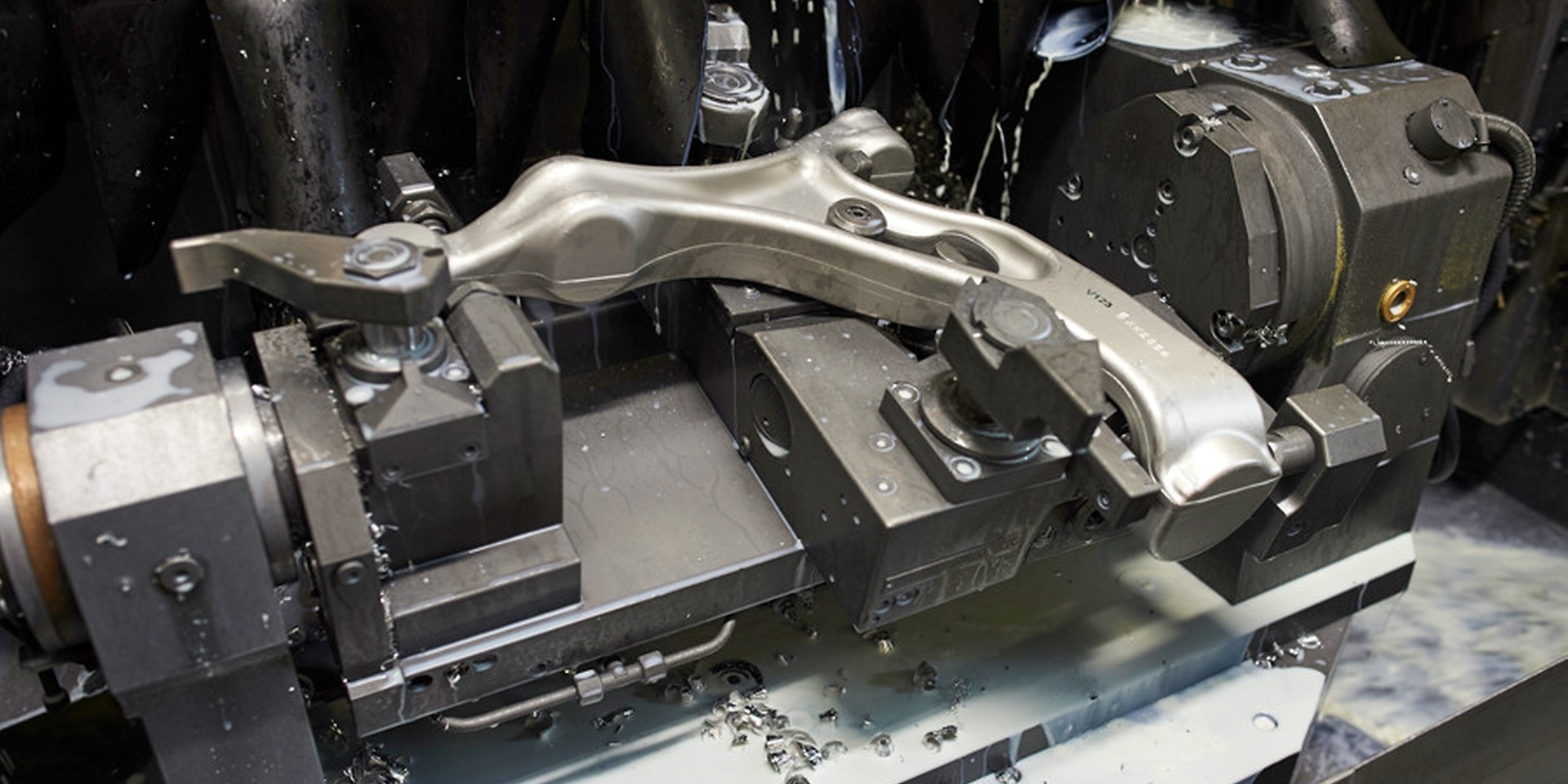

Normalmente, los prototipos iniciales se fresan a partir de un bloque sólido. Los modelos 3D proporcionados por Desarrollo se preparan como corresponde para el mecanizado CNC.

Aquí manda la creatividad combinada con una precisión absoluta.

Lo que hasta ese momento solo existía virtualmente en una computadora se convierte ahora en algo real y tangible.

Tras el desmolde de la pieza, la siguiente fase implica la producción de pequeñas cantidades con herramientas próximas a la producción en serie (como brazos de control forjados).

Se miden todas las piezas individuales y los componentes del chasis premontados, se analizan las propiedades del material y se comprueban y documentan todos los valores funcionales de acuerdo con el pliego de condiciones.

A continuación, se prueban los prototipos en el laboratorio y en los vehículos de pruebas, hasta que cumplan finalmente con los requisitos y deseos del fabricante de vehículos.

De esta forma, se fabrican más de 15,000 prototipos al año.

Solo una empresa de renombre con operaciones de éxito en el mercado desde hace muchos años es capaz de soportar los costos asociados.

Ensayo y validación

Alcanzamos nuestro compromiso voluntario con la máxima calidad gracias a los más diversos procedimientos de pruebas, que van mucho más allá de los criterios que suelen encontrarse en el mercado. Además de los costosos estudios que realizamos en nuestras instalaciones de investigación y desarrollo, todos los productos LEMFÖRDER se someten a pruebas de carga intensivas en condiciones reales. Se comprueban los siguientes factores críticos:

- Par de rotura

- Par de rotación e inclinación

- Elasticidades radial y axial

- Fuerza de extracción e inserción del perno esférico

- Fuerzas de curvatura

Si determinados valores medidos se salen de las tolerancias exigidas, es muy probable que se ponga en riesgo la comodidad. Las variables físicas observadas proporcionan también información sobre el desgaste y la seguridad de las piezas sometidas a pruebas.

Los requisitos que se exigen a estas a piezas han aumentado notablemente en los últimos años. Esta circunstancia afecta tanto a los métodos de prueba como a la duración de las mismas. Cada vez se realizan más pruebas y más prolongadas. Los mercados globalizados han supuesto también un endurecimiento de los requisitos que afectan a los productos.

Por ejemplo, el sellado de los componentes se pone a prueba en simulaciones ambientales con temperaturas de entre -40°C y +100°C. Además de agua pura, se emplea también agua salada o una solución salina concentrada para realizar las pruebas.

De forma análoga, se simulan las cargas en un lavado del automóvil (aproximadamente 10 bar) y con una máquina de lavado con agua a presión (hasta 100 bar y 80 °C de temperatura del agua).

Por un lado, el sistema debe estar sellado frente a la presión del agua; por otro, debe disponer de una firme conexión mecánica para que la presión no arranque el fuelle estanco.

Pruebas de conducción

Tras la validación en el banco de pruebas, el paso final del desarrollo implica los ensayos en carretera en los circuitos de pruebas relevantes para la homologación del fabricante del vehículo. Las piezas se someten a pruebas de conducción bajo las más variadas condiciones de la carretera y climatológicas. Se tienen en cuenta todas las situaciones de la conducción imaginables, todas las superficies habituales en las carreteras y los distintos estilos de conducción.