レリーズベアリングの不具合:専門知識が損傷の防止に役立つ

商用車の故障の多くは、レリーズベアリングシステムの欠陥に起因しています。これらの不具合には、クラッチの焼損や分離特性の低下などの「資本」故障も含まれます。そのため、レリーズシステムを正確にチェックすることは非常に重要です。いくつかの細部に集中することで、これほど大きな効果が得られ、大きなコストを節約できるメンテナンス作業はそう多くありません。私たちのワークショップのヒントは、目視検査によって欠陥のあるレリーズベアリングシステムを発見するのに役立ちます。

レリーズ・ベアリング・システムの欠陥は、さまざまな症状を引き起こします。3つの例を挙げて、レリーズベアリングシステムの欠陥から生じる損傷の種類を説明します:

ハウツーガイド

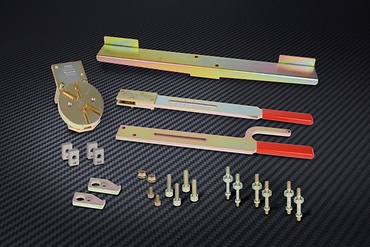

ガイドスリーブ(この写真)、レリーズフォーク、またはレリーズシャフトのベアリングポイントが摩耗すると、クラッチの動きやすさが損なわれます。

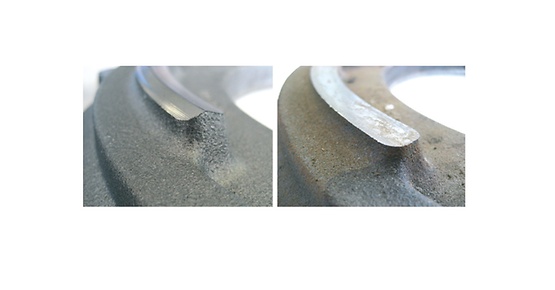

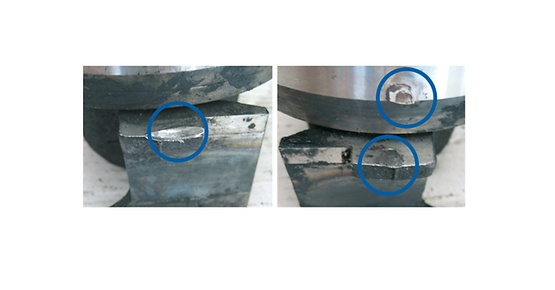

部品が磨耗した結果、レリーズベアリングに欠陥があり、正確にガイドされなくなった場合、ダイアフラムスプリングの偏心運動も起こります。その結果、プレッシャープレートの接触ライン(ピッチ)にかなりの磨耗が生じます。その結果、ダイヤフラムスプリングの軸方向位置が変更され、摩擦接続が不十分になり、クラッチがスリップします。

組立て時に間違った位置に配置されたレリーズベアリングはフォークにはまり込む可能性があります。その結果、クラッチは硬くなり、リリース距離は短くなり、クラッチは適切に分離されません。詰まったフォークはダイアフラムスプリングの力を効果的に伝えることができません。短い走行時間の後、クラッチも滑り始めます。

レリーズ機構の磨耗は、ペダル踏力を増加させる原因のひとつです。特にレリーズフォークの接触面、レリーズシャフトの接触面、レリーズフォーク自体に注意が必要です。これらが摩耗の進行段階に入っていたり(写真のようにガイドスリーブが摩耗している)、曲がっていたり、摩耗していたり、壊れていたりすると、シフト性能に悪影響を及ぼします。その結果、クラッチのつかまり、切り離しの困難さ、あるいはクラッチのもたつきの度合いが増すことになります。レリーズシステムには負荷がかからないため、レリーズシャフトの作動を手動でテストすることは効果的ではありません。ここでは目視検査がより理にかなっています。

ZF アフターマーケット製品

当社の製品カタログで、クラッチ・システムの完全なポートフォリオをご覧ください。