Wij begrijpen OE - omdat we OE zijn

Elk Lemförder reserveonderdeel ondergaat een lang en complex ontwikkelingsproces voordat het op de markt komt. Omdat we rechtstreeks met OE-fabrikanten werken, zijn we ons bewust van onze verantwoordelijkheid om ervoor te zorgen dat elk onderdeel hun tests doorstaat en aan de OEM-eisen voldoet. Neem een kijkje op onze ontwikkelingsafdeling en u zult zien waarom onze decennialange OE-ervaring en state-of-the-art expertise het verschil maken.

Ontwikkeling van LEMFÖRDER

Onderzoek en ontwikkeling

Het voorlopige ontwerp op het scherm is de start van de ontwikkeling van een chassisonderdeel. Onze ervaren ingenieurs creëren, in samenwerking met de voertuigfabrikanten, de materiaalvereisten, de geometrie, het ontwerp en de configuratie van de montagepunten voor elk onderdeel dat wordt ontwikkeld. Daarbij letten we niet alleen op de individuele werking van de afzonderlijke onderdelen, maar controleren we ook of de onderdelen goed samenwerken. Er wordt ook rekening gehouden met de verwachte vereisten met betrekking tot de inwerkende krachten en de beschikbare montageruimte, samen met de interactie met de direct verbonden chassisonderdelen. De voertuigfabrikant legt deze parameters vast in een eisenspecificatie. Vervolgens worden de eerste computersimulaties uitgevoerd, bijvoorbeeld FEM-sterkteanalyses. Als deze met succes zijn afgerond, wordt het ontwerp vrijgegeven voor de volgende stap: het bouwen van de eerste prototypen.

Prototyping

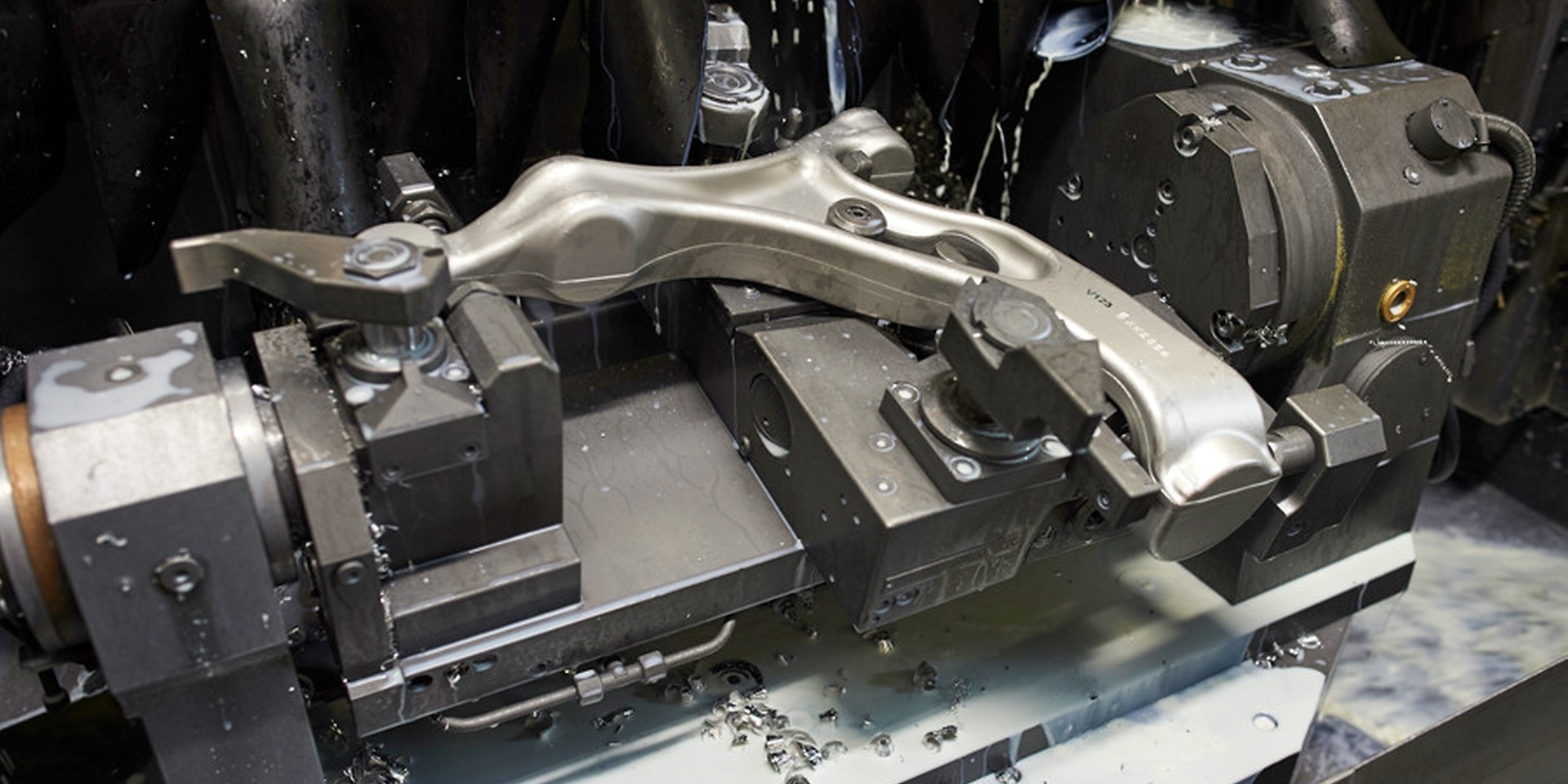

Initiële prototypes worden meestal gefreesd uit een massief blok. 3D-modellen van ontwikkeling worden voorbereid voor CNC-bewerking. Hier is creativiteit gekoppeld aan absolute precisie aan de orde van de dag.

Wat tot nu toe alleen virtueel in de computer bestond, wordt nu omgezet in iets echts en tastbaars. Na de vrijgave van het onderdeel worden in de volgende fase kleine aantallen geproduceerd van bijna-productiegereedschappen (bijv. gesmede controle-armen).

Alle afzonderlijke onderdelen en de voorgemonteerde chassiscomponenten worden gemeten, de materiaaleigenschappen geanalyseerd en alle functionele waarden gecontroleerd en gedocumenteerd volgens de specificatie van de vereisten.

De prototypes worden vervolgens getest in het laboratorium en op testvoertuigen totdat ze uiteindelijk voldoen aan de eisen en wensen van de voertuigfabrikant. Op deze manier worden jaarlijks meer dan 15.000 prototypes geproduceerd.

Er is een gerenommeerd bedrijf voor nodig dat al vele jaren succesvol op de markt opereert om de bijbehorende kosten te dragen.

Testen en valideren

Onze vrijwillige toewijding aan maximale kwaliteit bereiken we door de verschillende testprocedures, die veel verder gaan dan de normen die normaal gesproken op de markt te vinden zijn. Naast uitgebreide onderzoeken in onze onderzoeks- en ontwikkelingsfaciliteiten ondergaan alle LEMFÖRDER producten intensieve belastingstests onder reële omstandigheden. De volgende kritische factoren worden gecontroleerd:

- Uitbreekkoppel

- Draai- en kantelkoppel

- Radiale en axiale elasticiteit

- Trek- en druksterkte van de kogelbout

- Knikkrachten

Zodra bepaalde gemeten waarden buiten de vereiste toleranties vallen, wordt het comfort waarschijnlijk ernstig aangetast. De waargenomen fysieke variabelen geven ook inzicht in de slijtage en veiligheid van de geteste onderdelen.

De eisen voor deze onderdelen zijn de afgelopen jaren aanzienlijk toegenomen. Dat beïnvloedt zowel de testmethoden als de duur van de tests. Er worden meer en langere tests uitgevoerd. De eisen die aan de producten worden gesteld zijn ook aanzienlijk toegenomen door de geglobaliseerde markten.

Het systeem moet enerzijds afgedicht zijn tegen de waterdruk, maar anderzijds ook mechanisch stevig verbonden zijn zodat de waterdruk de afdichtingslaars niet kan losrukken.

Rijtest

Na validatie op de testbank volgt de laatste stap in de ontwikkeling: de rijtest op de voor de introductie relevante testbanen van de autofabrikanten.

Daarom worden de onderdelen getest onder alle soorten wegomstandigheden, inclusief de simulatie van de meest extreme weersomstandigheden en werkbelasting.

Op deze manier zorgen we ervoor dat elk LEMFÖRDER-onderdeel voldoet aan de hoogste OEM-normen en de strengst mogelijke criteria om een uitstekende grip en soepele rijdynamiek te garanderen. Of met andere woorden: om de perfecte combinatie van veiligheid en comfort te vinden.