Siamo esperti in primo equipaggiamento, perché siamo il primo equipaggiamento

Ogni ricambio LEMFÖRDER è sottoposto ad un lungo e complesso processo di sviluppo prima di essere lanciato sul mercato. Fornendo direttamente con i costruttori di veicoli (OEM), comprendiamo la nostra responsabilità di garantire sempre che ogni componente superi i test e soddisfi i requisiti OE. Date un'occhiata al nostro reparto di ricerca e sviluppo e capirete perché la nostra decennale esperienza nel primo equipaggiamento e le nostre competenze fanno la differenza.

Sviluppo da LEMFÖRDER

Ricerca e sviluppo

Per sviluppare un componente per sistemi autotelaio i nostri ingegneri, in collaborazione con i costruttori del veicolo, determinano i requisiti del materiale, la geometria, il progetto e la configurazione dei punti di fissaggio. Si tiene conto anche dei requisiti previsti riguardanti le forze in azione e dello spazio di installazione disponibile, nonché dell'interazione con i componenti del telaio direttamente collegati. Nel processo, prestiamo attenzione non solo al funzionamentoindividuale di ogni componente, ma controlliamo anche se le parti funzionano correttamente insieme. Il costruttore del veicolo imposta questi parametri in un capitolato.

Poi vengono eseguite le prime simulazioni a computer ed una volta terminate con successo, il processo di progettazione passa alla fase della costruzione dei prototipi.

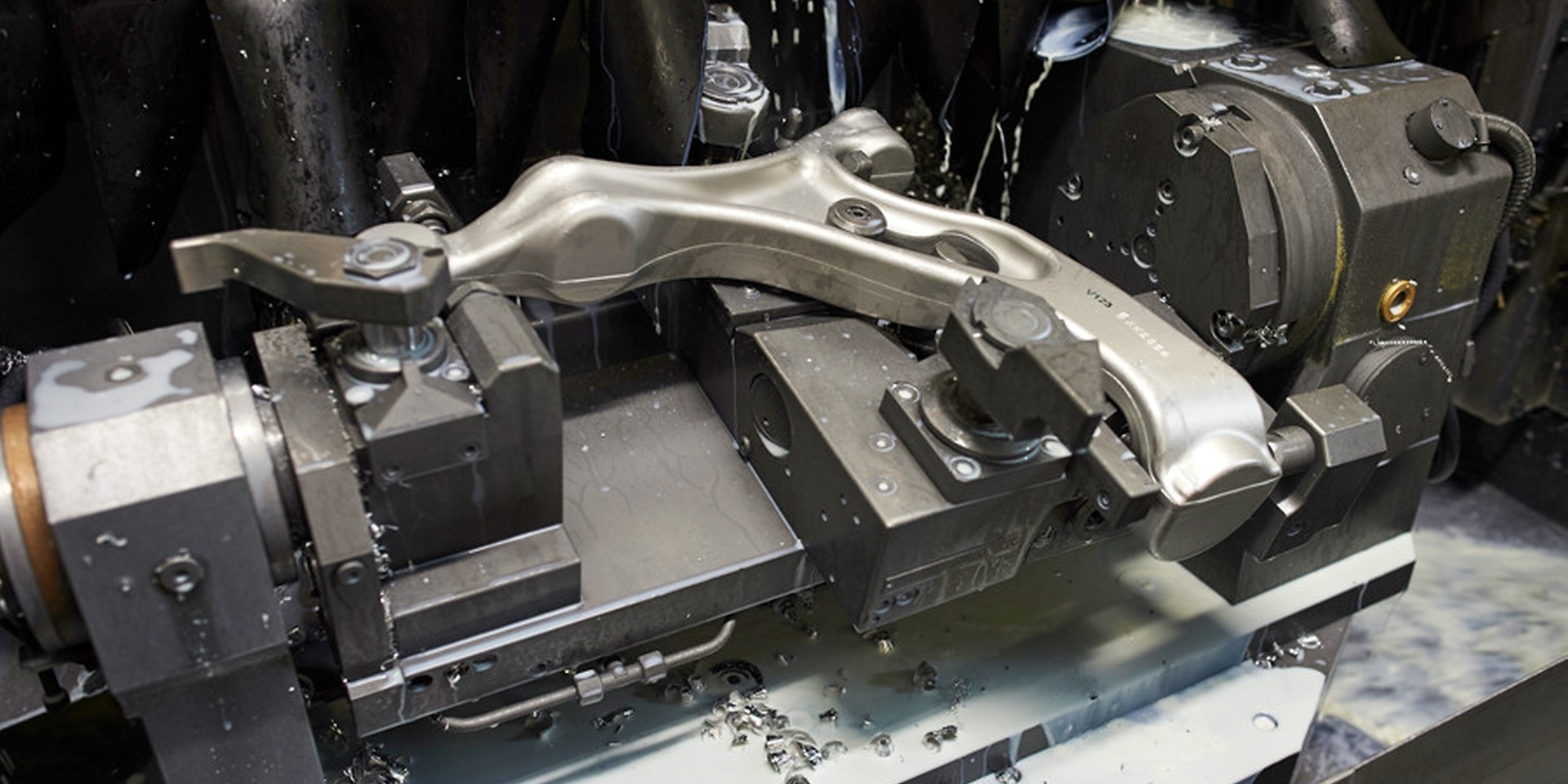

Prototipazione

I prototipi iniziali sono generalmente fresati da un blocco solido. I modelli 3D forniti dallo sviluppo vengono preparati appositamente per le macchine CNC.

Qui la creatività e la precisione assoluta sono all'ordine del giorno.

Ciò che fino a quel momento esisteva soltanto virtualmente all'interno di un computer viene ora trasformato in qualcosa di reale e tangibile.

Dopo l'approvazione del componente, si passa alla produzione di piccole quantità.

Tutti i componenti singoli e i componenti per sistemi autotelaio preassemblati vengono misurati, ne vengono analizzate le proprietà dei materiali e si controllano e documentano tutti i valori funzionali seguendo il capitolato.

Quindi i prototipi vengono testati in laboratorio e su veicoli, fino a quando arrivano a rispettare i requisiti richiesti dal costruttore del veicolo.

In questo modo si producono più di 15.000 prototipi all'anno.

Prova e validazione

Raggiungiamo il nostro obiettivo della massima qualità attraverso diverse procedure di prova, che vanno di gran lunga al di là degli standard normalmente reperibili sul mercato. Oltre ai molti studi effettuati nei nostri laboratori di ricerca e sviluppo, tutti i prodotti LEMFÖRDER vengono sottoposti a prove di carico intensive in condizioni reali. Si controllano i seguenti fattori critici:

- Coppia di spunto statica

- Coppia di rotazione e ribaltamento

- Elasticità radiali e assiali

- Forza di trazione e spinta del perno sferico

- Forze di flessione

Se determinati valori misurati non rientrano nelle tolleranze richieste, il comfort può essere seriamente compromesso. Le variabili fisiche osservate forniscono anche informazioni sull'usura e sulla sicurezza dei componenti testati.

I requisiti per questi componenti sono diventati molto più severi negli ultimi anni. Questo si ripercuote sia sui metodi di prova che sulla durata delle prove che sono più numerose e lunghe. I prodotti devono soddisfare sempre più requisiti anche a causa della globalizzazione dei mercati.

Ad esempio, la tenuta dei componenti viene testata in simulazione ambientale a temperature che variano da -40 C a +100 C. Oltre all'acqua pura, per le prove si utilizza anche acqua salata o una soluzione salina concentrata.

Allo stesso modo, si simulano anche i carichi del passaggio attraverso un autolavaggio (ca. 10 bar) e attraverso un'idropulitrice (fino a 100 bar con una temperatura dell'acqua di 80°C).

Il sistema da un lato deve essere a tenuta dalla pressione dell'acqua, ma dall'altro deve anche essere collegato saldamente a livello meccanico, in modo che la pressione dell'acqua non possa fare leva sulla guarnizione anulare.

Prova di guida

Dopo la convalida al banco prova, il passaggio finale dello sviluppo riguarda le piste prova delle case automobilistiche.

I componenti vengono sottoposti a test approfonditi durante prove di guida in svariate condizioni climatiche e di strada.

Si prendono in considerazione tutte le situazioni di guida immaginabili, tutte le comuni superfici stradali e i diversi stili di guida.